Tecnologias avançadas de atordoamento e contenção

A base de qualquer moderno solução para abate de gado reside na precisão do processo de contenção e atordoamento. Instalações de alta capacidade agora utilizam caixas de contenção pneumáticas ou hidráulicas projetadas para minimizar o estresse animal, o que se correlaciona diretamente com a qualidade da carne, evitando picos de pH causados pelo cortisol. Esses sistemas garantem que o animal esteja posicionado corretamente para um golpe único e eficaz de um atordoador de dardo cativo. Sensores de posicionamento automatizados estão cada vez mais integrados a estes sistemas para reduzir o erro humano e garantir a conformidade com os padrões internacionais de bem-estar animal.

Componentes-chave dos sistemas de retenção

- Elevadores pneumáticos de queixo para posicionamento ideal dos parafusos.

- Painéis de compressão lateral para acalmar o animal antes do atordoamento.

- Portas de descarga automáticas para transição perfeita para o trilho de sangramento.

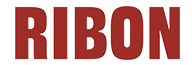

Desocultação automatizada e processamento de carcaça

A descasque manual é uma das etapas mais trabalhosas e de alto risco em um matadouro. As soluções modernas empregam removedores de pele puxados para baixo que operam em sincronia com o sistema de transporte aéreo. Essas máquinas utilizam motores de alto torque para remover a pele em um único movimento, reduzindo significativamente o risco de contaminação da carcaça pela superfície externa da pele. Esta automação não só melhora a higiene, mas também aumenta a velocidade de produção, permitindo que as fábricas processem mais cabeças por hora com menos intervenções manuais.

Métricas de desempenho para linhas automatizadas

| Etapa do processo | Duração manual | Duração Automatizada |

| Ocultar remoção | 5-8 minutos | 1,5-2 minutos |

| Divisão de carcaça | 2-3 minutos | Menos de 45 segundos |

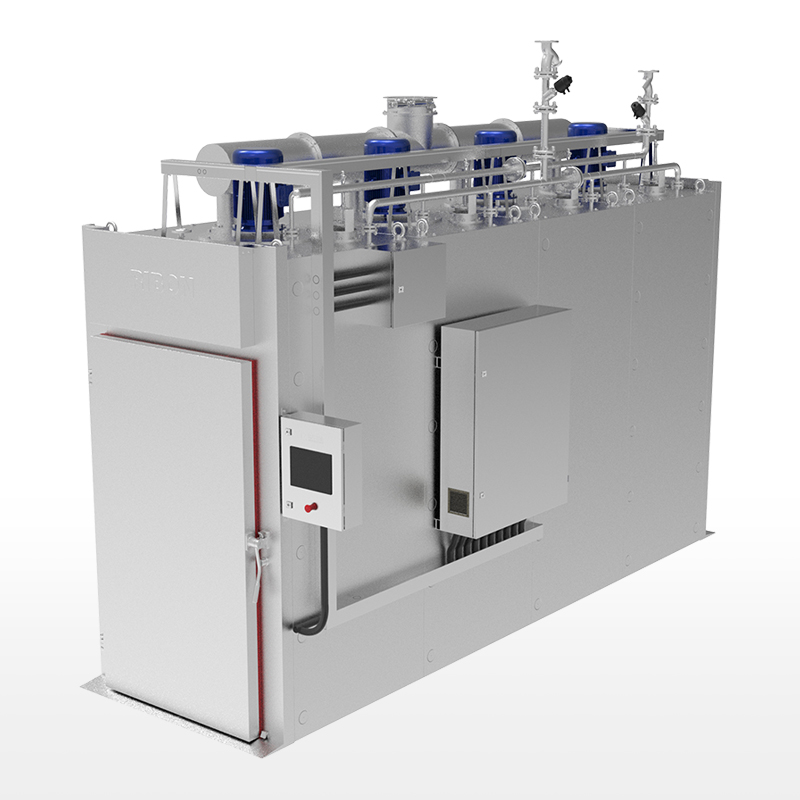

Sistemas Integrados de Higiene e Sanitização

A segurança alimentar é o principal motor do investimento tecnológico em soluções de abate. Estações integradas de lavagem de carcaças usam uma combinação de água quente, sprays de ácido láctico ou pasteurização a vapor para eliminar patógenos como E. coli e Salmonella. Esses sistemas são frequentemente projetados como “túneis” pelos quais a carcaça passa automaticamente. Além disso, unidades de esterilização de ferramentas localizadas em cada estação de trabalho garantem que as facas e serras sejam desinfetadas em água a 82°C entre cada carcaça, evitando a contaminação cruzada em toda a linha.

Soluções de gerenciamento e refrigeração da cadeia de frio

Uma vez concluído o processo de abate, a rápida redução da temperatura é essencial para manter a cor, a textura e a segurança da carne. As soluções modernas incluem túneis de resfriamento rápido que utilizam circulação de ar de alta velocidade para reduzir rapidamente a temperatura interna da carcaça. Sistemas avançados de PLC (controlador lógico programável) monitoram a umidade e a temperatura em tempo real para evitar o “encurtamento pelo frio”, uma condição que endurece a carne se resfriada muito rapidamente. Sistemas ferroviários eficientes transportam então os lados resfriados para a área de desossa ou para armazenamento refrigerado sem manuseio manual.

Benefícios do resfriamento de precisão

- Redução na perda de peso da carcaça (encolhimento) devido à evaporação da umidade.

- Vida útil prolongada através da supressão do crescimento bacteriano.

- Maior maciez através de processos controlados de envelhecimento enzimático.